國內外有關碳化硅電熱元件硅碳棒的研究

網址:http://www.dil0.com 添加時間:2018-06-12

國內外有關碳化硅電熱元件硅碳棒的研究

自碳化硅在十九世紀末以商品出現以后,碳化硅電熱元件的研究始于1906年,德國人首先使用單熱源碳化硅合成爐,用合成法制成了硅碳棒電熱元件。1928年西門子公司制成有具有商業價值的硅碳棒電熱元件。由于硅碳棒電熱元件在使用溫度和經濟價值上均有著較金屬電熱元件更加優越的性能,加之較其他無機材料電熱元件原料豐富,價格便宜。因此,近幾十年來有許多國家和地區都對硅碳棒發熱元件應用性能和工藝方法進行了大量的研究,世界上已有很多國家先后建立了制造企業和專門的研究機構。碳化硅(SiC, Silicon Carbon) 是一種人造材料。早在1824 年,瑞典科學家Berzelius(1779-1848)在硅氟化鉀的還原過程中就觀察到了siC的存在,但是天然的SiC只少量存在于隕石、火山角礫巖及金伯利巖中,當時人們對Sic的性質幾乎沒有什么了解。直到1891年,Acheson首次生長出Sic晶體后,人們才開始對SiC的性質、材料的制備方法及應用前景等多方面的問題開始深入研究。

SiC是C元素和Si元素唯- -穩定的化合物,其晶體結構由致密排列的兩個亞晶格組成,即每個C(或Si)原子與周圍包圍的Si(或C)原子通過定向的強四面體SP3共價鍵結合。雖然SiC的共價鍵很強,但層錯形成的能量卻很低,這就決定著SiC存在多型體現象。迄今已發現的SiC多型體有160多種。這些多型體的共同特點是由相同的Si-C雙層堆垛而成,差別僅在于沿C軸方向的一維堆垛順序不同以及C軸的長短不同。從總體上看,晶胞形態主要有三種,一是立方晶胞(通常用C標記);二是斜方六面形晶胞(用R標記);三是六方晶胞(用H標記)。呈立方晶胞結構的sic屬低溫穩定型的B -SiC,其合成溫度一般為1600 1800C,通常為灰黑色或黃綠色的粉未狀物質。呈斜方六面形晶胞和六方晶胞結構的sic屬高溫穩定型的a -SiC,其合成溫度-般超過1800C,最高可達2600-2700C.通常認為B -SiC向a -SiC的轉變溫度為1800-1900C。Sic 的共價

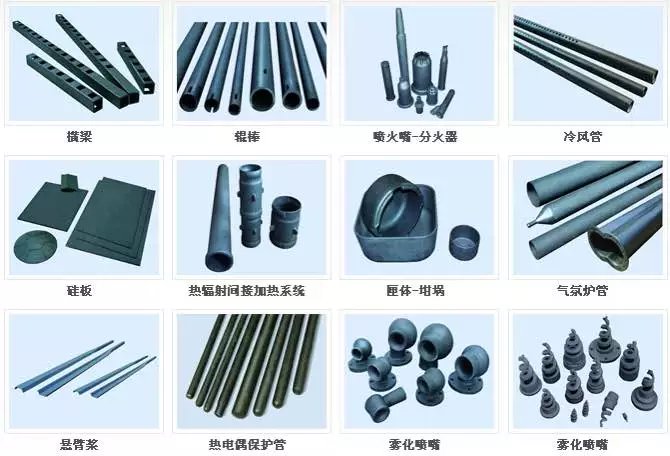

耐火材料、高溫結構陶瓷等工業領域獲得廣泛應用。作為碳化硅的滑移面減少,不易引起變形,既使在高溫下,也有很高強度。溫強度、抗蠕變等)、抗氧化性能和耐酸、耐破的抗腐蝕性能。鍵結構特點,決定了其晶體結構的對稱性較差,幾種超硬材料的硬度、比剛玉還高的機械強度、呈現出強的各向異性。高的熱導率、優良的高溫力學性能(高這些特性使sic在磨料、因此,Sic硅碳棒 具有僅次于電熱元件的主要原料,這就使得其原子

也是利用碳化硅的優良的電性能,高的熱導率,熱膨脹系數小,輻射能力強等特性167。

我國是在1955年由沈陽鑄造研究所、北京鋼鐵研究院、第四砂輪廠、第砂輪廣等單位聯合組成實驗組于1957年研制成功,198年在山東進行工業性批量生產。在最近二十年中,我國的碳化硅電熱元件的生產不斷擴大,到目前為止,已有幾百家工廠生

產碳化硅電熱元件,主要分布在山東、遼寧、河南、陜西等地。

在上個世紀八十年代末,日本首先對碳化硅電熱元件的制備工藝做了較大的改進,采用了幾種新工藝措施來改進碳化硅電熱元件的性能和簡化制作方法。

(1)在粗真空中進行第次燒結

一般制造碳化硅電熱元件在第次燒結時, 都是將碳化硅生料和粘合 劑瀝青、焦油等均勻拌合,在擠壓機中成型,然后將坯件放入隧道窯直接燒結。這種燒結方法有缺點。第一,燒結時間長,約40~50小時;第二,在燒結過程中,很難避免焦油、瀝青等粘合劑,在高溫中形成的碳成分向坯件內部滲入,以致使產品中電阻值不均勻;第三,粘合劑在燒結后殘留的雜質相當多,直接影響燒結物各成分相互間的結合能力,使機械強度降低。日本采用了在粗真空中進行一次燒結的方法來克服前述的缺點。它的具體工藝措施是這樣的:將擠壓成型的坯件,放在真空容器中,抽真空到20~50毫米汞柱,然后以每分鐘5~10C的升溫速度,從常溫升到350C,在350C保溫30分鐘,使坯件各部位均勻地達到此溫度以后,再以每分鐘10C的速度升溫至920C.在此溫度區間時,粘合劑中的低熔點摻合物,就逐漸揮發,當溫度升至850C時,粘合劑中的高熔點摻合物亦逐漸揮發。到升溫至920C時,粘合劑中的摻合物,已被排除殆盡。再在920C時,保溫30分鐘,殘留的摻合物雜質即最后排清,得到較為理想的碳化硅燒結物。這種燒結方法,由于在粗真空中進行,各種雜質成分極易揮發,因此殘留的雜質極微少,因而使燒結后的碳化硅成分均勻,組織致密,機械強度高;而且由于升溫速度快,可以防止瀝青、焦油等燃燒后所留存的碳成分向碳化硅內層滲入,而使元件的各部位的電阻值發生變化,所以在粗真空中燒結的碳化硅電熱元件的電阻值不僅穩定,而且各部位阻值均句、產品質最提市。的之,在碳化硅電熱元件的第次境結中, 采用粗此空快速升溫的

方法,可以降低生產費用,提高產品性能122

(2)用碳化硅粉料作埋料進行二次燒結

將經過一次燒結的碳化硅半成品坯料, 埋入二氧化硅和碳的混合粉末中,直接通電,在1900C以上的高溫中,碳化硅重新結晶,得到成品電熱元件,這一燒結過程稱為二次燒結。在二次燒結中,埋料二氧化硅和碳的混合粉 未的作用,主要是高溫時,在碳化硅半成品坯料周圍形成還原性氣氛,以防止坯料氧化和促進碳化硅晶體的生長。在二次燒結中,希望碳化硅晶體在生長時,能盡量使晶粒長的大。因為碳化硅晶粒大,電阻增加率就小,表面系數也小,元件在使用時就不易氧化,壽命長,質量高。通常為了使晶粒長的大,總是在二次燒結時采用提高燒結溫度,或者延長燒結時間的方法,這樣的方法,可以使碳化硅坯料內部晶粒長得大些,但是卻使表面受到嚴重損害,不僅表面變得粗糙,而且使部分電阻值變化較大,影響產品質量。這是因為,在高溫時二氧化硅還原時所產生的硅分子(氣相)與碳分子結合所生成的碳化硅,參加到碳化硅坯料表層正在生長中的碳化硅晶體中,使碳化硅晶粒畸形,以致坯料表面變得粗糙,嚴重時,甚至表層脫落。日本在二次燒結時采用了以碳化硅粉末為主(75%) 的埋料來解決這一問題。 它的原理很簡單,在碳化硅坯料的周圍用碳化硅粉末包起來,最外圍是其他埋料。這樣,在高溫時,不僅形成了還原性氣氛,而且使碳化硅坯料表面與新生成的碳化硅分子隔離開來,隔高物就是碳化硅埋料,新生成的碳化硅分子與碳化硅埋料起作用,而保護了里面的碳化硅坯料。這-工藝措施,簡單易行,使用價值大。

(3碳化硅電熱元件的表面處理工藝

碳化硅電熱元件在使用時,由于與空氣以及水蒸汽的接觸,商溫時,極易氧化,使電阻值增大,產生著化現象,縮短壽命。日本采用了以鐵被鹽涂料處理元件表面的方法。防止元件的老化。其體方法是,把鐵酸鋇懸浮液,涂覆在元件的表面,然后再商源T0

使鈦酸鋇與碳化硅生成性能穩定的硅酸鐵酸鋇(ao:TO:sio)

C),保溫30分鐘,

三無保護限。它的原理是:商溫時社酸化合物與眼化政之間結合案,有良好的物理心化學性能。因此,可以使碳化硅與周圍氣氛隔離,防止碳化硅高溫氧化,而且鈦酸化合[9-10][13。物自身在高溫時性能穩定,這種保護膜是較理想的“同時我國的研究人員在探索碳化硅難電熱元件導電機理的過程中做了許多積極的嘗碳化硅顆粒尺寸、工藝參數及添加元素如

試,并取得了定的成果。

上一篇:工作狀態的硅碳棒

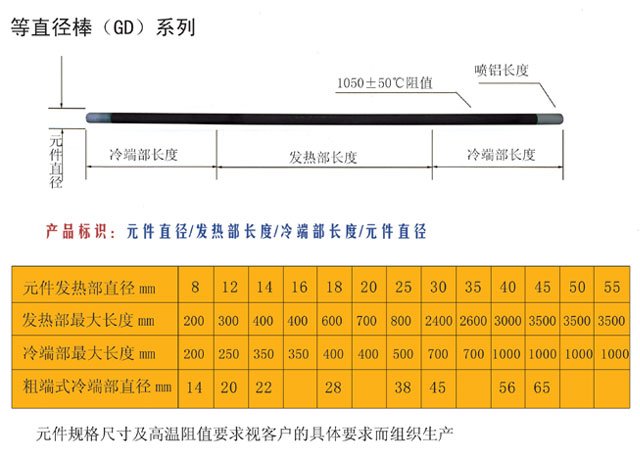

下一篇:規格